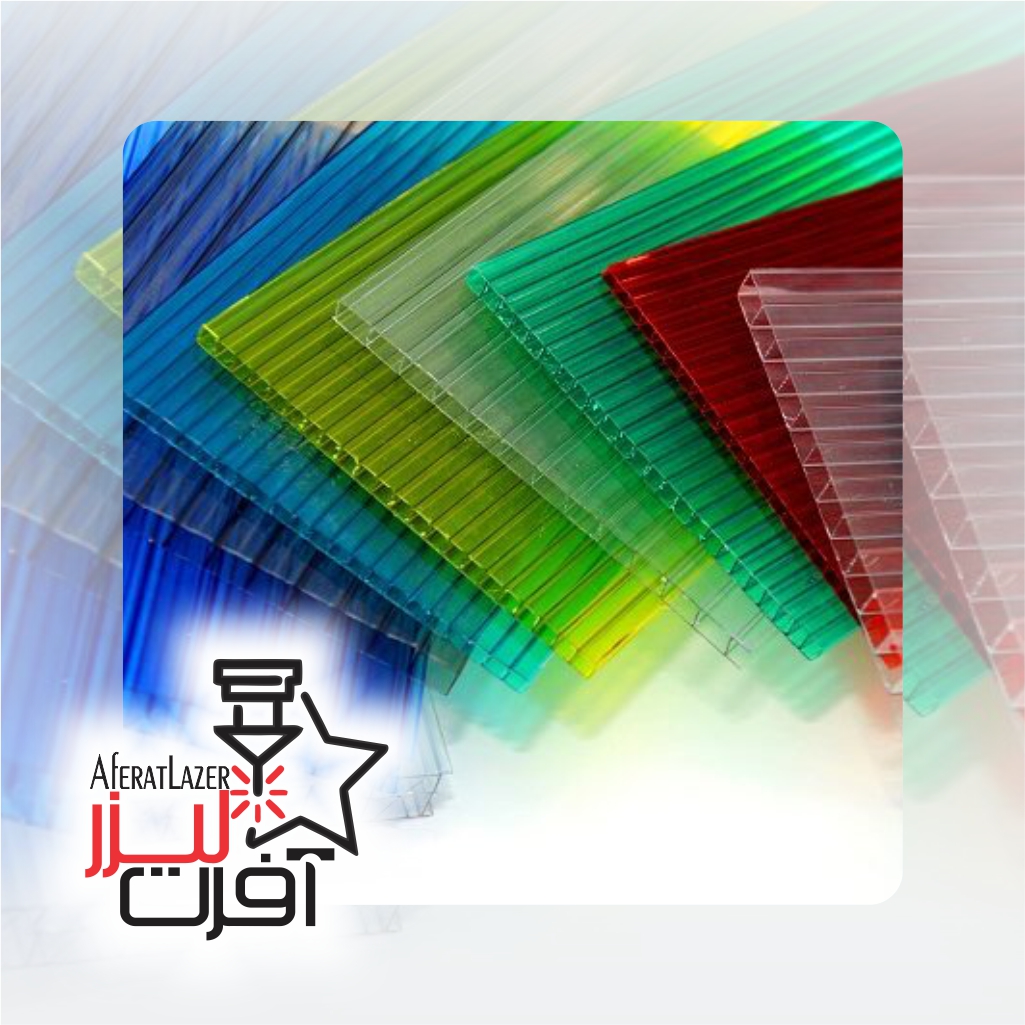

ورق پلی کربنات یکی از پلیمر هایی است که به دلیل مقاومت ضربه خود کاربرد های بسیاری دارد. اما مشکل این ورق ها در این است که بسیار گران هستند. از گران بودن این ورق ها راه فراری نیست چرا که مواد اولیه آنها گران تمام می شود. در اینجا توضیح می دهیم از ابتدا از انتهای پروسه پلیمریزاسیون پلی کربنات چه اتفاقاتی می افتد و به طور کلی روش تولید ورق پلی کربنات چگونه است. اگر نمی دانید دقیقا پلی کربنات چیست و چگونه تولید می شود پیشنهاد می کنم این مقاله را مطالعه کنید.

تاریخچه روش تولید پلی کربنات

در خصوص روش تولید ورق پلی کربنات باید گفت که نخستین ترکیب آروماتیک پلی کربنات در دهه ۹۰ قرن ۱۹ میلادی تهیه شد. در آن زمان هیدروکینون (C۶H۶O۲) با گاز فسژن (CCI۲O) که گازی سمی است در محیط پیریدین (C۵H۵N) واکنش داد تا این ترکیب درست شود. البته پلیمرهای کریستالی درست شده بسیار شکننده و استفاده از آنها دشوار بود.

در سال ۱۹۴۱ شرکت PPG رزینی را به اتصالات عرضی پلیمری را به بازار عرضه کرد. در این پلیمر کاتالیزوری به نام پراکسید عملیات پلیمریزاسیون دی اتیل گلیکول را آغاز می کرد. به این صورت که پیوند دوگانه کربن در این ترکیب شکسنه و به کربن عنصر کناری خود متصل می شد. پلاستیک شفاف و بی رنگ حاصل از این عملیات اولین پلی کربنات تاریخ نام گرفت. و اینگونه بود که تجارت این محصول رونق گرفت، و روش تولید پلی کربنات آغاز و بسیاری به دنبال خرید پلی کربنات رفتند.

سنتز پلی کربنات در روش Batch

با این همه تولید تجاری پلی کربنات نخستین بار در اواخر دهه 50 میلادی به صورت مجزا دو شرکت بایر و GE برپایه عنصر بیفنول آی انجام گرفت. در این روش تولید پلی کربنات شرکت ها گاز فسژن با فنول ترکیب شده تا دی فنیل کربنات (DPC) به دست آید. محصول حاصل را با بیفنول آی واکنش داده تا پلیمر حاصل شود. از فنول آزاد شده در این عملیات برای مصرف دوباره در پلیمریزاسیون استفاده می شود. یکی از مشکلات پلیمریزاسیون پلی کربنات با این روش، سرعت پایین واکنش ها و نیاز به تعدادی راکتور ناپیوسته در مقیاس های کوچک است.

مشکل دستیابی به مقدار مورد نیاز از بیفنول آی با فسژن گازی و هدایت آن به سمت پروسه پلیمریزاسیون سطحی حل می شود. در اینجا با حضور یک حلال بی اثر نمک قلیایی بیفنول آی در محلول آبی فسفاته می شود. این عملیات می تواند در یک مرحله یا دو مرحله انجام بگیرد. مثلاً با راکتور ناپیوسته یا Batch فسفوژن انجام گیرد یا تراکم مداوم درعملیات پیوسته انجام شود.

به هرحال هر چه محدودیت های محیطی شدیدتر باشد راه را برای تبدیل غیر فسژن ها به پلی کربنات هموارتر می شود. مضاف بر این در فرآیند های سطحی از محلول هایی کلردار شده مانند متیلن کلرید استفاده می کنند. این کار محدودیت ها را افزایش می دهد. همچنین از منظر اقتصادی هدردادن ماده کلرداری مانند کلرید سدیم بهینه نیست. معمولاً برای اینکه کلر را به چرخه بازگردانند از سود سوزآور استفاده می کنند که البته مشکلات زیست محیطی هود را دارد.

روش دو مرحله ای ذوب

البته شرکت هایی هم هستند که از عناصر غیر فسژن برای پلیمریزاسیون برای روش پلی کربنات استفاده می کنند. شرکت شیمیایی میتسوبیشی و شرکت سابیک که قبلاً GE نام داشت و همچنین شرکت های بایر و آساهی/شی مای از این دسته هستند. شرکت هایی مانند ال جی و تایجین نیز به صورت مستقل روش هایی را برای توسعه پلیمریزاسیون چلی کربنات بدون کاربست فسژن ابداع کرده اند. در همه این روش های پلیمریزاسیون بر اساس تبادل عناصر استری بین ترکیب دی فنیل کربنات و بیفنول آی است. واژه ای که برای این روش بیشتر به کار می روند متد ذوب نام دارد و شامل دو مرحله پلیمریزاسیون در غیاب محلول های اضافی است.

در مرحله اول بیفنول آی و مقدار زیادی دی فنیل کربنات با یکدیگر واکنش داده و فنول از ترکیب خارج می شود تا پلیمر شکل گیرد. پلیمریزاسیون با وزن مولکولی بالاتر زمانی اتفاق می افتد که عدم تناسبی میان میزان استر در محلول اتفاق بیفتد و این عدم تناسب موجب می شود دی فنیل کربنات شکل گرفته و تبخیر شود. با ذوب آن ما میزان قابل توجهی دی فنیل کربنات خالص داریم.

فرآیند ذوب این مزیت را دارد که محصولی خالص از موادی ساخته می شود که ناخالصی هایی در آن دارد. اما این روش نیاز به ابزار و تجهیزات زیادی دارد که بتوانند دمای بالا را با میزان خلأ زیاد ایجاد کنند.

از آنجا که تولید دی فنیل کربنات به صورت مستقیم بدون استفاده از فسژن سخت است، این ترکیب را به صورت غیرمستقیم از دیامتیل کربنات می سازند. قدم اول این است که فنول را با دیامتیل کربنات به عنوان منبع کربنات واکنش داده تا فنیل متیل کربنات به دست آید. در گام بعدی روش تولید ورق پلی کربنات، فنیل متیل کربنات را با فنول ترکیب کرده تا دی فنیل کربنات حاصل شود.

روش تولید

بخش های مختلف واحد تولید پلی کربنات:

- سنتر پلی کربنات

- شستشوی محلول پلی کربنات

- بازیافت حلال

- تبخیر و گرانول سازی

- تصفیه اولیه گاز های خروجی

- ایستگاه دمنده ها و مخازن میانی محصول پلیکربنات

- بسته بندی و انبار محصول پلیکربنات

- قسمت آلیاژسازی پلی کربنات و بسته بندی و انبار محصول آلیاژ شده

موارد استفاده از پلی کربنات

پلیمر ها به دلیل ویژگی های بسیار خاص و جذاب آنها (مقومت در بار حرارت، سختی، استحکام و شفافیت)بسیار مورد استفاده قرار می گیرند.

پلی کربنات ها به دلایل مختلفی مانند مقاومت بی نظیر، شفافیت قابل توجه و سازگاری آنها، در تولید وسایل پزشکی به یک ماده ایده آل تبدیل شده اند. در آنها در دستگاه های دیالیز برای مشکلات کلیوی مورد استفاده قرار می گیرند. برای اکسیژن ساز هایی که کار قلب و ریه ها را در طی عمل های جدی بر روی آنها انجام می دهند کاربرد دارند و همچنین به عنوان سرنگ و سایر وسایل دیگر از آنها استفاده می شود. یک دلیل دیگر از این محصول این است که پلی کربنات با اپوکسی اتان به راحتی با تابش یا بخاردهی استریل می شود.

از جمله موارد استفاده از پلی کربنات ها و مخلوط های آنها عبارتند از:

- پزشکی (برای محفظه دیالیز، لنزهای عینک، سرنگ و …)

- الکترونیکی(به عنوان مثال پریز ها، روکش لامپ)

- جعبه فیوز، خانه های کامپیوتر و تلویزیون

- ساخت و ساز (به عنوان مثال، سقف استادیوم، تابلو، نورگیر)

- ذخیره سازی نوری (HD-DVD، DVD، CD)

- اتومبیل (روشنایی داخلی و چراغ های جلو، سانروف، شیشه های جانبی، رادیاتور، جلو پنجره، سپر)

- بسته بندی (به عنوان مثال، بطری های بزرگ آب)

تولید سالانه پلی کربنات در جهان

- جهان

- آسیا

- اروپا

- ایالات متحده

- ۴.۴ میلیون تن

- ۲.۰ میلیون تن

- ۱.۵ میلیون تن

- ۰.۹ میلیون تن