تزریق پلی اکریلیک که با نام پلکسی گلس نیز شناخته می شود، یک ترموپلاستیک شفاف ساخته شده از اسید اکریلیک است که در درجه اول به عنوان جایگزینی ارزان و مقاوم در برابر شکستگی برای شیشه استفاده می شود. در واقع، اکریلیک ده برابر بیشتر از شیشه در برابر ضربه مقاوم است و میتوان آن را به گونهای سفارشی کرد که محصول به دست امده از طریق تزریق اکرولیک، آینهای، شفاف، یا رنگی باشد یا در برابر حرارت و ضربه مقاومت داشته باشد. در حین فرایند اکستروژن و تزریق پلاستیک، پوشش های مختلفی را می توان روی ورق اکریلیک اعمال کرد که در نهایت محصولی با مشخصات فوق العاده زیر را تولید کند:

• مقاومت در برابر خراش

• ضد آب

• ضد بازتاب نور

• نشکن

پیش از اینکه به توضیح فرایند تزریق پلکسی و اکرولیک برای تولید انواع شیت یا باکس های پلاستیکی بپردازیم، بهتر است کمی بیشتر با خواص و ویژگی های این ماده بی نظیر آشنا شویم.

خواص پلکسی گلاس یا اکرولیک

اکریلیک دارای خواص زیر است:

• مقاومت در برابر ضربه

• انعطاف پذیر برای تزریق، ساخت و ترموفرم در اثر حرارت یا ذوب شدن

• عدم زرد شدن حتی پس از مدت طولانی قرار گرفتن در معرض اشعه ماوراء بنفش

• وزن سبک

• دوام بالا

فرآیند دقیق قالب گیری تزریقی اکریلیک

1. پیش فرآوری اکرولیک

PMMA دارای قابلیت جذب آب است و میزان جذب آب آن 0.3-0.4٪ می باشد. اما فرآیند قالب گیری تزریقی باید با کمتر از 0.1٪ رطوبت، معمولا 0.04٪ انجام شود زیرا وجود رطوبت باعث ایجاد حباب، پرتو گاز، کاهش شفافیت در ماده مذاب و نواقص دیگر هنگام تزریق اکرولیک می شود. پس قبل از تزریق پلاستیک باید ماده اولیه را خشک کنیم. دمای خشک کردن 80-90 ℃ و زمان 3 ساعت یا بیشتر است.

در این مرحله می توان از مواد بازیافتی نیز استفاده کرد که البته میزان بازیافت آنها بستگی به استانداردهای کیفیت مود نیاز دارد، معمولاً می تواند بیش از 30٪ باشد. بازیافت مواد باید عاری از آلودگی باشد، در غیر این صورت شفافیت و خواص محصول نهایی را تحت تأثیر قرار می دهد.

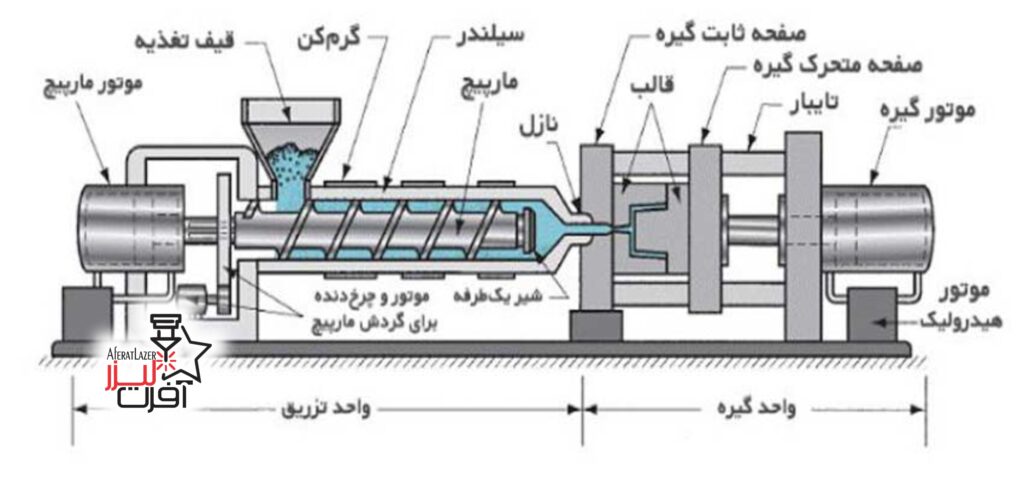

2. انتخاب دستگاه قالب گیری تزریقی

هیچ الزام خاصی برای انتخاب دستگاه های قالب گیری تزریقی و تزریق پلاستیک وجود ندارد اما به دلیل ویسکوزیته مذاب بالا، به شیارهای عمیق تر و سوراخ های نازل با قطر بزرگتر در دستگاه نیاز است. اگر لازم باشد که استحکام محصول افزایش یابد، لازم است تزریق پلاستیک و قالب گیری در دمای پایین با نسبت L/D بیشتر انجام شود.

3. طراحی قالب برای تزریق پلکسی و اکرولیک

دمای قالب تزریق پلاستیک می تواند 60 تا 80 درجه سانتیگراد باشد، قطر کانال اصلی باید با مخروط داخلی مطابقت داشته باشد، بهترین زاویه انطباق، 5 تا 7 درجه است و اگر می خواهید محصولی با ضخامت دیواره 4 میلی متر یا بزرگتر تزریق کنید، این زاویه باید 7 درجه باشد.

قطر کانال اصلی دستگاه تزریق پلکسی، 8 تا 10 میلی متر است و طول کلی دهانه نباید از 50 میلی متر تجاوز کند.

برای تولید محصولات اکرولیک با ضخامت دیواره کمتر از 4 میلی متر، قطر رانر باید 6-8 میلی متر باشد. برای محصولات با ضخامت دیواره بیشتر از 4 میلی متر، قطر رانر باید 8-12 میلی متر باشد.

4. دمای مذاب برای تزریق پلکسی و اکرولیک

معمولا از اکرولیک مذاب می توان خیلی سریع استفاده کرد، اما باید از استرس داخلی بالا جلوگیری شود، بنابراین، شاید نیاز باشد که از تزریق چند مرحله ای استفاده کنید، به خصوص هنگام تزریق پلاستیک برای تولید قطعات ضخیم، بهتر است از سرعت آهسته برای تزریق داخل قالب استفاده کنید.

5. زمان اقامت فرایند تزریق پلاستیک

اگر دما 260 درجه سانتیگراد باشد، زمان اقامت بیش از 10 دقیقه در نظر گرفته نمی شود و اگر دما 270 درجه سانتیگراد باشد، زمان اقامت نباید بیش از 8 دقیقه باشد.

ترموفرمینگ اکریلیک

ترموفرمینگ اکریلیک فرآیند دیگری برای فرم دهی به ورق اکرولیک است که برای تولید محصولات مختلفی مورد استفاده قرار می گیرد. در این فرایند برخلاف روش ذوب و تزریق پلکسی از گرم کردن ورق اکریلیک تا زمانی که انعطاف پذیر شود و سپس شکل دادن به آن اطراف یک قالب آلومینیومی از پیش طراحی شده استفاده می شود.

به دلیل سهولت طراحی و هزینه کم ابزار، این روش بسیار مقرون به صرفهتر از ذوب و تزریق اکرولیک و تولید محصولات پلاستیکی است و زمان تحویل سریعتری نسبت به قالبگیری تزریقی ارائه میدهد. این فرایند می تواند طی سه روش متفاوت انجام گیرد:

ترموفرمینگ پلکسی تحت فشار

زمانی که محصول مورد نیاز دارای لبه ها و گوشه های تیز باشد، از فرم دهی تحت فشار استفاده می شود. در این روش، پس از گرم کردن و قرار دادن اکریلیک روی قالب، از هوای پرفشار استفاده می کنیم تا آن را محکم به داخل ابزار فشار دهیم. از آنجایی که فشار اعمال شده سه برابر شکلدهی خلاء است، میتوانیم از فرمدهی تحت فشار برای ایجاد لبهها و گوشههای تیز و جزئیات بهبود یافته برای مواردی مانند باکس های پلکسی یزرگ استفاده کنیم.

شکل دهی ورق دوقلو

برای تولید محصولات دوجداره، اغلب از شکل دهی ورق دوقلو به جای تزریق اکرولیک استفاده می شود. این روش پیچیده ترموفرمینگ مستلزم گرم کردن دو ورق اکریلیک به طور همزمان و سپس قراردادن آنها در نقاط تحت فشار و ذوب کردن است.

تزریق پلکسی و اکرولیک یا قالب گیری تزریقی

معمولا برای قطعات و اجزای کوچکتر، از قالب گیری تزریقی اکریلیک استفاده می شود. در این روش، اکریلیک تا تبدیل شدن به حالت مایع، گرم می شود، سپس با یک ابزار تزریق فشار بالا به یک قالب سفارشی تزریق می شود.

از آنجایی که طراحی و ساخت ابزار مود نیاز برای تزریق پلاستیک، نیاز به زمان بیشتر و مواد سنگین و گران قیمت دارد، زمان تولید اولیه و هزینه ابزارآلات آن بیشتر از ترموفرمینگ است، با این حال، هزینه ساخت ابزار فقط یکبار است، بنابراین قالب گیری تزریقی اکریلیک می تواند برای تولید محصولات به مقدار زیاد و سفارشات تکراری، گزینه ای اقتصادی باشد.

کاربرد تزریق پلکسی و اکریلیک

از آنجایی که اکریلیک شفاف، بادوام و مقاوم در برابر شکستگی است، می توان از آن به عنوان جایگزینی برای شیشه در بسیاری از موارد استفاده کرد به همین علت از تزریق پلاستیک یا ترموفرمینگ اکرولیک، اغلب برای ساختن محصولات زیر استفاده می شود:

- تابلوی مغازه ها

- ویترین و قفسه ها

- نورگیر

- صفحه های تلویزیون

- پنجره های زیردریایی و مخازن آکواریوم

- انواع باکس پلکسی از جمله باکس هدیه، باکس گل و غیره

- قطعات خودرو

برای تولید انواع باکس های پلکسی با ما تماس بگیرید

شکل دهی حرارتی اکریلیک و قالب گیری تزریقی به ما امکان می دهد محصولات پلاستیکی از جمله باکس های پلکسی با طراحی سفارشی بسازیم که اغلب به عنوان جایگزین ایمن تر و بادوام تر برای شیشه در صنایع مختلف استفاده می شوند.

استفاده از بهترین مواد و تجهیزات و فناوری نوآورانه، ما را به یکی از تولید کنندگان محصولات پلکسی و اکرولیک پیشرو تبدیل کرده که محصولات نهایی دقیق و بادوامی تولید می کنیم. اگر نیاز به تولید انواع ترموپلاستیک های با کیفیت بالا را دارید می توانید با کارشناسان فروشگاه آفرت لیزر در تماس باشید.